UNITED FOR YOUR SUCCESS

Dans l’industrie des machines, les relations à long terme avec les clients sont le fondement de la réussite commune. Les fabricants et les clients sont en contact permanent pendant de nombreuses années. Mais qu’est-ce qui caractérise ces relations ? Sur quoi repose l’estime mutuelle ? À l’occasion du 30e anniversaire du groupe UNITED GRINDING, le magazine « Motion » s’est penché sur ces questions avec un échantillon international de clients.

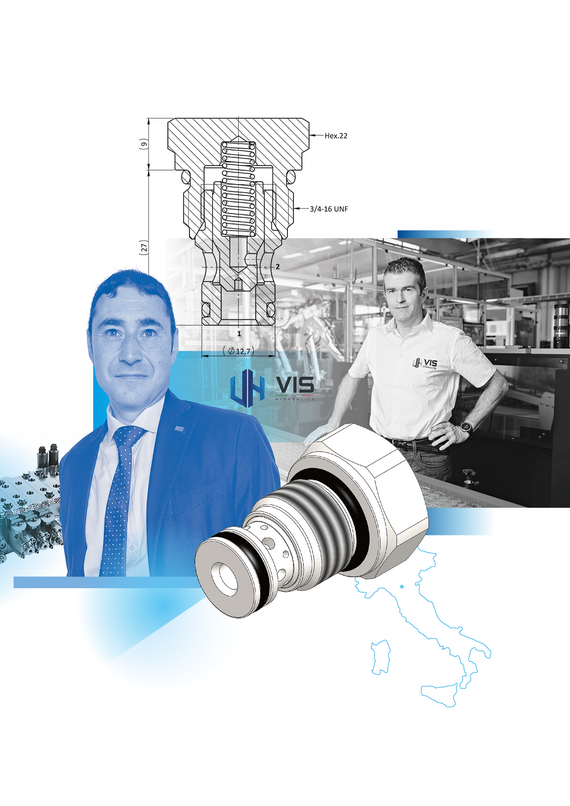

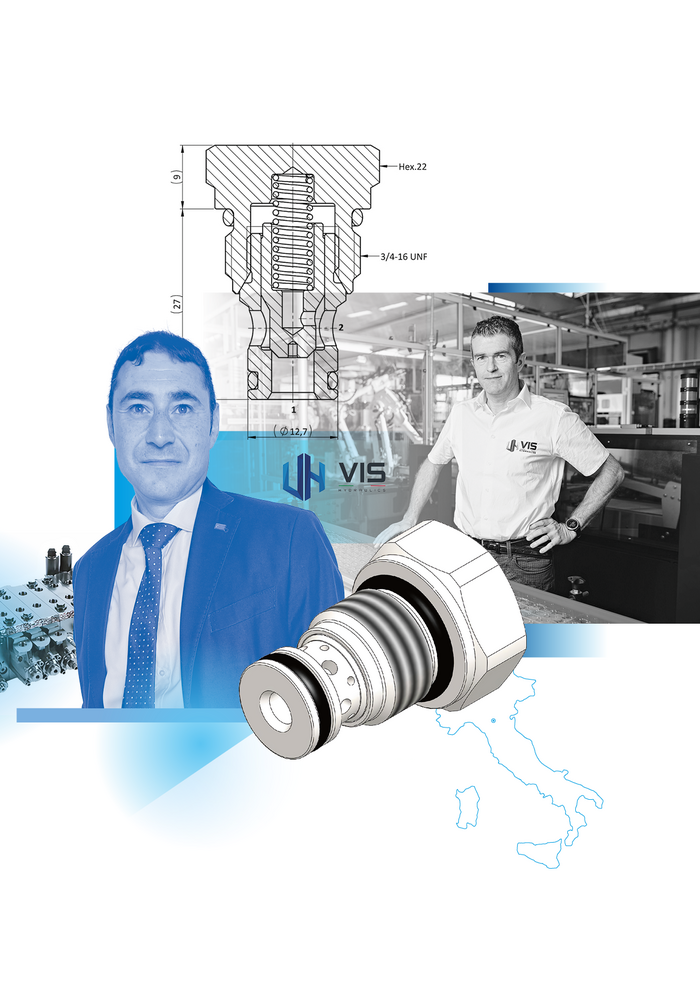

« Quand vous rentrez chez vous le soir », demande Adamo Venturelli, PDG de VIS Hydraulics, à proximité de Bologne, « Que racontez-vous pendant le dîner ? Des rencontres, des expériences avec les gens. ». M. Venturelli est l’un des clients de longue date du groupe UNITED GRINDING que nous avons interrogés dans le cadre de cet article. En effet, cette fois-ci, il ne s’agissait pas de questions techniques, mais des relations entre les personnes qui rendent possible une coopération réussie dans ce domaine d’activité. « La meilleure technologie ne sert à rien si les personnes qui doivent travailler avec elle ne se comprennent pas », résume Venturelli. « It's a people business », déclare-t-il. « C’est ainsi que nous comprenons notre activité chez VIS et, pour autant que je sache, les collègues de STUDER voient les choses de la même manière ».

PROXIMITÉ, CONFIANCE, FIABILITÉ

On pourrait penser que les Italiens du Sud ensoleillé sont plus chaleureux que les Suédois du Grand Nord ou que les Japonais discrets, mais les entretiens que nous avons eus avec les clients de différents pays et leurs interlocuteurs auprès des marques du groupe UNITED GRINDING démentent ces vieux préjugés. Dans chacun des cinq exemples présentés, les entretiens montrent clairement à quel point le succès d’une collaboration commerciale dépend de la réussite des relations entre les personnes impliquées. En principe, tout le monde s’accorde sur le fait que les relations clients-fournisseurs reposent sur des bases très similaires à celles des relations dans le domaine privé : proximité, confiance, fiabilité et valeurs communes.

Des relations à l’échelle mondiale

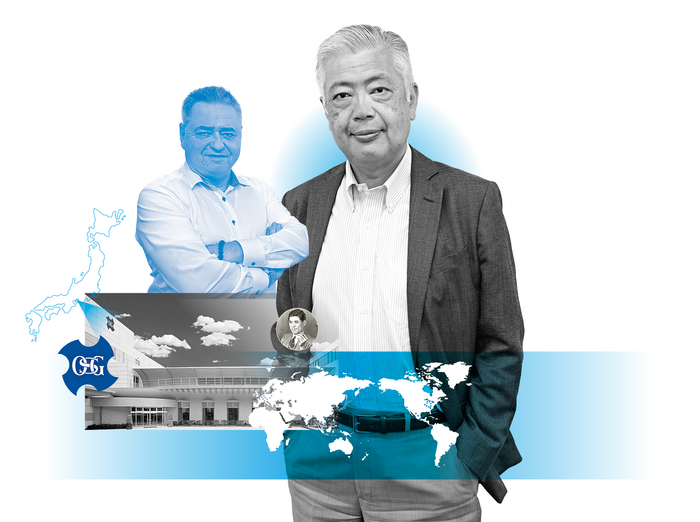

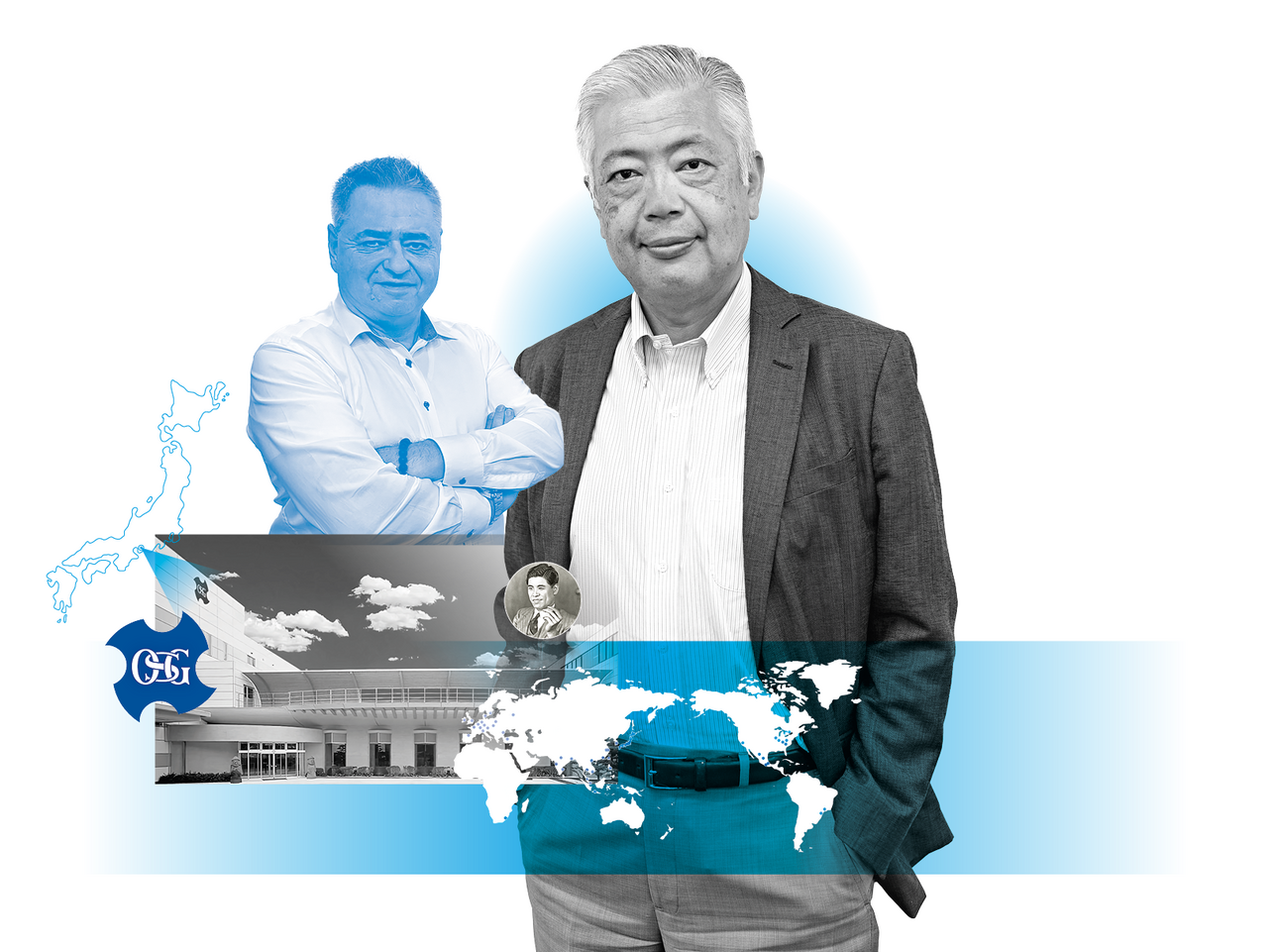

OSG et WALTER ont beaucoup de points en commun : l’orientation mondiale et l’engagement en faveur d’une valeur élevée et de l’innovation.

Takeo Koji est directeur général d’OSG Corporation, une entreprise leader dans le secteur international des machines-outils. Fondée en 1938, la société OSG, qui emploie plus de 7 000 personnes dans 33 pays, fabrique et vend à l’échelle mondiale des outils d’usinage, tels que des tarauds, des forets et des fraises à queue, et est le plus grand fabricant mondial d’outils massifs. Takeo connaît son partenaire de longue date, WALTER EWAG, pour l’avoir rencontré lors d’une visite à Tübingen, en Allemagne, dans les années 80 : « À l’époque, j’ai tout de suite pensé que WALTER ressemblait à OSG. Du moins dans le sens où les deux sociétés étaient alors gérées par leurs propriétaires. Et la société WALTER était déjà connue à l’époque pour ses machines haut de gamme et ses équipements à valeur ajoutée ». Aujourd’hui, il y aurait trois raisons principales pour lesquelles OSG aime travailler avec WALTER : « Premièrement, la fiabilité. Deuxièmement, la stabilité. Et troisièmement, son côté conservateur ».

DES PAROLES CLAIRES

Yasuhiro Tomida et Jun Ikeda de WALTER EWAG Japon, ainsi que Michael Schmid, qui gère pour WALTER EWAG l’ensemble de l’activité dans la région Asie-Pacifique, participent à la visioconférence que Takeo donne dans une salle de conférence du siège d’OSG à Toyokawa, dans la préfecture d’Aichi. Schmid ne se trouve cependant pas au siège d’OSG, mais s’est connecté depuis une salle de conférence d’une foire industrielle à Bangkok.

Lors de l’entretien, Takeo est concentré en permanence. C’est un homme aux paroles concises et claires. « Il y a une raison importante pour laquelle nous collaborons : la société OSG est active à l’internationale et nous avons des sites de production dans le monde entier. Et c’est là qu’OSG bénéficie du soutien de WALTER ». Michael Schmid ajoute : « Notre collaboration est très large. Nous avons en commun la question du service à la clientèle. Nous travaillons en étroite collaboration avec le personnel de maintenance d’OSG. Nos ingénieurs d’application communiquent beaucoup sur des sujets d’application ou de production. Nous nous rencontrons régulièrement. Nous entretenons des relations avec OSG à tous les niveaux et cela nous aide également à résoudre les problèmes ».

des composants hydrauliques, y compris pour l’agriculture. Les clients du monde entier

apprécient la réactivité, l’assistance qualifiée et la rentabilité obtenues par les Italiens grâce à la technologie de STUDER. Sur la photo : Adamo Venturelli, PDG VIS (à droite), Diego Capitanio, STUDER (à gauche), deux personnes qui se comprennent.

Une qualité sans compromis

Pour VIS et STUDER, la base de leur succès commun réside dans une communication totalement ouverte et directe et la passion pour les grandes machines

« Lorsque les clients viennent chez nous et voient toutes les belles machines STUDER, ils nous disent : "Ah ! Vous utilisez STUDER, mais ce sont les machines les plus chères, n’est-ce pas ?" Je leur réponds : "Oui, mais ce sont aussi les meilleures". Si vous voulez la meilleure voiture au monde, de quelle marque parle-t-on ? Ferrari, quand on veut des performances, une garantie, une durabilité. C’est la meilleure, mais c’est aussi la plus chère. Vous savez alors clairement ce que vous devez faire ».

Adamo Venturelli est sans complexe pour trouver de nouvelles comparaisons lorsqu’il fait l’éloge de ses machines STUDER. Il est PDG du fabricant de vannes hydrauliques VIS, société fondée en 2009 avec son frère Davide. Les deux hommes ont été encouragés par le succès de leur père qui, avec « Tarp », avait transformé un petit atelier de tournage en un géant de l’industrie.

Lors de l’entretien auquel participe également Diego Capitanio, directeur commercial régional de STUDER, Venturelli est de bonne humeur lorsqu’il évoque ses débuts :

« Notre coopération avec STUDER remonte à l’époque de l’entreprise de mon père, il y a 20 ans. C’est à cette époque que nous avons fait l’acquisition de la première S25 et d’une série d’autres machines

STUDER. Lorsqu’il a été question de créer la société VIS Hydraulics en 2009, la question s’est posée de savoir quel était le partenaire pour les rectifieuses cylindriques. C’était l’année du crash de Lehman, l’époque d’une crise profonde et mondiale. C’était à la fois courageux et fou de créer une entreprise pendant cette période de crise. Nous avons réfléchi et regardé aussi d’autres entreprises. Mais à la fin, nous avons vu, compte tenu de l’expérience acquise au sein de l’entreprise de notre père, qu’il ne faisait aucun doute que STUDER était le partenaire idéal ».

L’ENTHOUSIASME COMME LEITMOTIV

Aujourd’hui, VIS utilise 18 machines STUDER et cinq STUDER S11, toutes équipées d’un chargeur, n’ont été livrées qu’en 2021. Depuis un certain temps, la société VIS est reconnue au niveau international comme fournisseur clé de vannes et de composants hydrauliques, par exemple dans l’agriculture. Avec l’option High-Speed-Grinding, la S11 offre la possibilité d’accroître encore l’efficacité sur le marché. « La S11 est l’une des machines les plus intéressantes que nous ayons », affirme Venturelli. « Elle représente une très grande valeur pour notre société, car l’efficacité est le facteur clé de notre succès sur le marché ».

Comment expliquer ces succès communs ? « Dans l’univers STUDER, notre communication est totalement ouverte et directe. Diego est notre première personne de référence et ses connaissances techniques sont extrêmement précieuses pour nous. Il ne se contente pas de vendre des machines du catalogue. Il est ainsi beaucoup plus facile de lui parler. Il ne s’agit tout simplement pas d’un vendeur typique ». Diego Capitanio : « Bien sûr, c’est formidable pour moi d’entendre autant de belles paroles à mon sujet. En ce qui concerne les raisons du succès, j’y ajouterais l’enthousiasme. C’est ce que représente la marque VIS et Adamo est la bonne personne pour représenter cette valeur ».

UN INCENDIE SE DÉCLARE

Lorsqu’un dimanche de septembre 2021, un incendie s’est déclaré dans l’une des usines de VIS à Pavullo nel Frignano et que plusieurs machines ont été touchées, voire détruites, l’intervention jour et nuit d’une équipe de VIS et de STUDER a permis aux employés de reprendre l’exploitation à plein régime en deux équipes seulement quatre semaines plus tard et les clients finaux n’ont pratiquement pas subi de désavantages. « Il ne s’agissait plus seulement d’une relation commerciale, mais aussi d’un véritable partenariat, main dans la main », se souvient Venturelli. « Cela a été une expérience unique qui a permis de consolider notre relation ».

Deux entreprises, une seule langue

Seco et EWAG ont en commun le plaisir de trouver des solutions personnalisées et orientées vers le client et ce que l’on pourrait appeler de l’amitié.

Centre de la Suède, dans la région minière historique de Bergsladen. La petite municipalité n’est pas seulement le siège social de Seco Tools, mais aussi le lieu de naissance de l’industrie sidérurgique suédoise. La société Seco est profondément ancrée dans l’histoire industrielle de la Suède. Tout a commencé en 1873 avec la création de la société Fagersta Bruks AB à Fagersta, en Suède. Implantée dans la région de Bergslagen, la société produisait du fil d’acier et des tubes d’acier, des canons à fusil et des ressorts pour les véhicules ferroviaires. En 1932, la société s’est lancée dans la fabrication en petite série d’un produit en carbure appelé « Seco », qui signifie « Je coupe » en latin.

Aujourd’hui, la société Seco emploie 4 100 personnes et est présente dans 75 pays,

avec des solutions d’usinage pour le fraisage, le tournage, l’alésage et la fixation d’outils pour les secteurs de l’aérospatiale, de l’automobile, de la technologie médicale, de la production d’énergie et des services publics. Depuis le démantèlement de l’industrie sidérurgique dans les années 80, de nombreuses installations de Fagersta font désormais partie de l’histoire industrielle et l’usine métallurgique d’Engelsberg a été inscrite au patrimoine culturel mondial.

COMMENT JOUE-T-ON AU HOCKEY SUR GLACE ?

Et comment joue-t-on au hockey sur glace dans cette région ? C’est une question importante à laquelle répondent Andreas Westman, Manufacturing Engineer Grinding et Georg Schröer, directeur du service après-vente chez EWAG lors de l’entretien. Pour répondre à cette question, il faut remonter au mois de décembre 1990, lorsque Georg Schröer, surnommé « Jojje », a dû intervenir sur le site de Ludvika lors du match annuel de hockey sur glace opposant l’équipe d’exploitation de Seco-Ludvika, à la maison mère Seco-Fagersta, car il manquait un joueur dans l’équipe de Seco. Demander à Schröer de faire partie de l’équipe était une évidence, tant il fait partie de l’équipe Seco. « Je ne suis pas mauvais en hockey sur glace », se souvient Schröer. « Mais peu de temps après le début du match, je me suis demandé pourquoi je n’arrivais pas à « bloquer » les gars d’ici ? C’était sans espoir. Après le match, nous sommes allés au sauna et j’ai appris que certains jouaient au bandy (ou "hockey russe") au sein de l’équipe nationale. Mais ce n’est pas tout : ils portent d’autres patins avec des lames beaucoup plus longues que celles des patins pour hockey sur glace. Ils font deux pas et prennent cinq mètres d’avance. Mais ils ne me l’ont dit qu’après le match ». Westman rit en entendant cette histoire. Il ne peut confirmer cette théorie de la vitesse plus élevée obtenue grâce aux patins avec des lames plus longues, car il fait lui-même du bandy.

UNE COMMUNICATION BASÉE SUR LA CONFIANCE ET LA SPONTANÉITÉ

À l’époque, en 1990, Georg Schröer était encore relativement nouveau chez Seco, il a fait la connaissance avec la société en 1988, lorsque Jan-Olof Lundequist, le prédécesseur d’Andreas Westman, a commandé la première machine, une RS-12-CNC, suivie par les séries Ewamatic, Ewamatic Line, Compact Line et Ewamatic Linear. Schröer s’est alors installé en Suède, puis a déménagé en 1999 en Suisse, d’où il a pris en charge Seco. Il n’a pas perdu son suédois. « L’avantage, c’est que tu parles suédois, c’est plus facile pour nous », explique Westman. « L’anglais serait une langue étrangère pour nous deux ».

Une communication basée sur la confiance et la spontanéité est la base de la collaboration et un point commun culturel : « Comme Seco, EWAG est au fond une entreprise familiale, c’est aussi une des raisons pour lesquelles nous nous comprenons si bien », estime Westman. « Nous pensons simplement aux clients plutôt qu’aux solutions industrielles uniformes. De la même manière, EWAG est orienté vers le service et très personnalisé. Il n’existe pas une machine standard, mais on s’adapte toujours à nos produits et on trouve toujours une bonne solution ».

À ce propos, Schröer donne un exemple : « Seco a de nombreux produits spéciaux que nous devons développer et des traitements spécifiques. Comme dernièrement avec la pointe de forage pour laquelle nous avons dû concevoir un tout nouveau traitement pour automatiser le tout sans que quelqu’un se trouve constamment à côté de la machine. La solution a été le traitement d’image, associé à la robotique ».

Grandir ensemble grâce aux succès

KNARR et BLOHM JUNG ont grandi ensemble. Pendant près de 30 ans, de la première machine à la 31e, telle qu’elle se présente aujourd’hui.

L’histoire authentique du garage dans lequel ont été fondées les sociétés, dans le district bavarois de Haute-Franconie, à Orter Straße 15,

dans le quartier de Wüstenselbitz, dans la petite ville de Helmbrechts, a vraiment commencé en 1994, comme le raconte Thomas Wunsiedler, responsable du marketing stratégique, dans l’entretien : « C’était un vieil atelier de tissage de petite taille, avec une grande entrée que le jeune outilleur Rainer Knarr avait loué. L’une des premières machines achetées pour cet atelier était une JUNG HF 50, une rectifieuse plane de 1980. Le rectifieur est arrivée plus tard, il est toujours dans la société aujourd’hui. ». La JUNG HF 50 est elle aussi encore en service aujourd’hui. Entre-temps, elle compte parmi les 31 machines du groupe UNITED

GRINDING, deux MÄGERLE, quatre STUDER et 25 BLOHM JUNG.

Fondée en 1994, la société KNARR a presque le même âge que le groupe UNITED GRINDING fondé, quant à lui, en 1993. « Chez KNARR, nous avons commencé avec deux employés, outre le patron. Aujourd’hui, l’effectif compte près de 300 employés. Nous avons grandi ensemble avec UNITED GRINDING. C’est indéniable ».

On perçoit immédiatement l’harmonie entre les entreprises dans l’entretien auquel participent, outre Wunsiedler, Alfred Weber, directeur technique et QMB de KNARR, ainsi que Ralf Traber et Siegfried Völkel. Traber est responsable des ventes chez BLOHM JUNG, Völkel représente la société de distribution Berner+Straller, qui accompagne la voie commune dès le début.

Völkel : « Je me souviens lorsque, après un salon AMB à Stuttgart, nous nous sommes rendus chez JUNG à Göppingen, tard dans la soirée, car M. Knarr voulait encore une J630 et nous savions qu’elle était encore là. Il faisait nuit noire, nous avons dû chercher les interrupteurs ». Weber : « La machine n’était même pas terminée. Je pense qu’il voulait savoir comment réaliser l’affichage numérique sur la machine. M. Knarr voulait savoir où cela en était. Il connaît les machines sur le bout des doigts. C’est pourquoi il est toujours présent lorsqu’il s’agit d’achats importants. Il sait de quoi il parle ». Traber : « M. Knarr est un original. Une personne peu ordinaire. Mais c’est un compliment. Lorsqu’un jeune homme, comme il l’était à l’époque, décide de créer sa propre entreprise, il doit agir avec une certaine réflexion. Il faut toujours aller de l’avant… ». Völkel : « … et bien sûr aussi : prendre des décisions rapidement, à l’instar d’une PME allemande typique ».

et de précision. C’est dans cette usine que sont fabriquées des pièces de turbine

complexes avec la technologie MFP-50 à 5 axes de MÄGERLE. Sur la photo : Olå Svensson, Hanza (à droite) et Stefan Zürcher, MÄGERLE

Machine à cinq axes

Hanza et MÄGERLE accompagnent de gros clients de l’industrie des turbines à gaz, avec une grande confiance dans leur partenaire et dans la technologie la plus récente.

C’est de bonne humeur qu’Olå Svensson, responsable du site chez Hanza, commence la visioconférence et accueille les autres participants par un « Morning, morning et salut Stefan » : Stefan Zürcher, directeur des ventes et du marketing chez MÄGERLE et le rédacteur de « Motion ». Depuis les années soixante-dix, Hanza propose des solutions complètes d’usinage moderne pour les turbines, l’aéronautique, l’industrie et l’offshore, et s’occupe des clients de l’industrie des turbines à gaz comme Siemens ou Energy Sweden dans six sites de production.

« En 1995, la société Hanza s’est lancée dans le secteur des turbines », explique Svensson. « Nous avons d’abord travaillé sur des machines MÄGERLE à 3 axes et une machine à roues jumelées BLOHM ». Lorsque les prix pour les turbines ont commencé à baisser, il était temps de gagner en efficacité. « Roger Persson et moi-même avons rendu visite à MÄGERLE et nous avons d’abord pensé à l’acquisition d’une autre machine à trois axes pour rectifier les aubes de turbine. Mais on nous a ensuite montré une toute nouvelle machine et nous avons eu matière à discuter dans les jours suivants. »

Il s’agissait de la MFP 50, la première machine à cinq axes. « Hanza a été l’une des premières entreprises à se lancer dans la technologie à 5 axes MÄGERLE », déclare Stefan Zürcher. « Et comme Hanza était elle-même relativement nouvelle dans le secteur des turbines, il a été possible d’assurer une production efficace dès le début. Ils étaient des pionniers ». « Au bout d’un an, alors que nous avions encore beaucoup d’aide de la part de MÄGERLE, nous avons pu réduire le nombre de fixations pour les pièces de turbines à gaz pour Siemens à deux, contre six ou sept auparavant », rapporte Svensson.

« C’était la condition sine qua non pour pouvoir rester sur le marché, car les prix ont continué à baisser entre-temps ». Ici aussi, la confiance et la communication sont les clés du succès. « Nous nous connaissons très bien et savons parfaitement ce dont l’autre a besoin. Cela signifie que lors d’un entretien, nous pouvons aller tout de suite à l’essentiel. Et bien entendu, nous bénéficions également de l’expérience de MÄGERLE à l’échelle mondiale. Mais nous ne faisons pas tout ce que dit MÄGERLE, tout comme MÄGERLE ne fait pas tout ce que nous disons. Et c’est très bien comme ça ».